Столбчато-ленточный фундамент

Комбинированный столбчато-ленточный фундамент отлично подойдет для строительства на участках в холодном климате. Здесь промерзание грунта достигает достаточно глубоких отметок, поэтому обычный ленточный вариант требует серьезных финансовых и трудовых затрат. Мелко заглубленная лента не справится с задачей, поскольку отличается сниженной несущей способностью и требует принятие серьезных мер по теплоизоляции и гидроизоляции.

Изготовить столбчато-ленточный фундамент своими руками может даже непрофессионал. Конструкция представляет собой отдельные опоры, установленные глубоко в землю, и ленту мелкого заложения. Для повышения надежности ленточную часть делают т-образного сечения (с расширением в нижней части).

Не стоит путать рассматриваемый вид со свайно-ростверковым или столбчато-ростверковым основанием. В этом случае в качестве обвязки используют не обычный ростверк, а полноценную высокую ленту, которая опирается на грунт.

Преимущества

К положительным сторонам совместной работы столбов и ленты относят:

К положительным сторонам совместной работы столбов и ленты относят:

- снижение объема земляных работ;

- уменьшение материалоемкости и трудоемкости;

- хорошая несущая способность;

- применение на пучинистых грунтах и при глубоком промерзании;

- использование на участках с перепадами высот.

Можно сказать, что столбчато-ленточный фундамент обладает одновременно преимуществами свайного, столбчатого и ленточного типа. К недостаткам относят невозможность устройства подвала в здании.

Такой тип опорной части применяют также при замене столбчатого фундамента на ленточный, если первый разрушен или сильно деформирован. Столбы стоят недорого, но отличаются низкой несущей способностью, поэтому со временем могут потребовать ремонта или усиления.

Виды столбов

Столбы или сваи для фундамента бывают разных типов. Первая классификация — по материалу.

Здесь выделяют деревянные опоры. Они используются редко из-за несущей способности древесины и ее неустойчивости к влаге и микроорганизмам. Перед началом строительства элементы обрабатывают антисептиком и антипиреном. Эти вещества продлевают срок жизни материала.

Для возведения также применяют кирпич железняк. Такой вариант рекомендуется использовать только для легких строений, например, при монтаже столбчато-ленточного фундамента для бани или забора. Ширина столбов назначается в среднем 40—50 см.

Железобетонные столбы обладают высокой несущей способностью и пользуются популярностью. Столбы бывают цельными и состоящими из отдельных блоков. Также их различают в зависимости от способа изготовления и монтажа:

- Забивные. В частном строительстве применяются редко из-за необходимости использовать специальную технику. Изготавливаются на заводе.

- Буронабивные. Заливаются непосредственно на строительной площадке. Позволяют сэкономить на аренде техники и транспортных расходах.

Трубчатые сваи изготавливают с помощью металлических или асбестоцементных труб. Они позволяют выполнять работу быстро и просто, без опалубки. Элемент устанавливается в подготовленное углубление, армируется стальными каркасами и заливается бетонным раствором.

Глубину столбов и размеры сечения выбирают в зависимости от:

- прочностных характеристик грунта;

- отметки промерзания (подошву фундамента располагают на 20 см ниже);

- уровня грунтовых вод;

- нагрузки от здания;

- шага элементов.

Технология возведения

Ленточно-столбчатый фундамент дома возводится в два этапа. На первом изготавливают сваи, на втором ленточный фундамент. Установка столбчатых опорных элементов выполняется в таком порядке:

- Снятие плодородного слоя почвы толщиной 20 см, выравнивание участка строительства. Желательно заменить часть верхнего глинистого грунта подушкой из песка крупной или средней фракции. Толщина назначается в пределах 30—50 см. Такая подготовка позволит предотвратить морозное пучение, которое может действовать на ленту.

- Выполнение разметки расположения наружных и внутренних стен. Для этого используют колышки и шнур. Можно выполнить обноску по периметру из деревянных столбов с горизонтальной обвязкой, к которой также привязывается шнур.

- Далее выкапывают траншею под ленту по разметке. Она должна быть сделана под все стены. Ширина назначается на 7—10 см больше, чем ширина ленточного фундамента. Для работ можно использовать технику или выполнять все вручную с помощью лопаты.

- Монтаж подпорок для стенок траншеи из досок. Они необходимы при изготовлении столбов глубиной более 1 м.

- Изготовление углублений на месте монтажа отдельных опор.

- Установка столбов. Технология зависит от того, какой вариант выбран. Она отличается, например, для трубчатых и буронабивных опор. Но при установке стальных каркасов во всех случаях нужно предусмотреть выпуски для соединения элементов с ростверком.

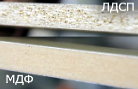

После завершения столбов приступают к заливке ленты. Работу начинают с установки опалубки. Она бывает съемной (из деревянных досок) и несъемной (из пенопласта). Второй вариант позволяет одновременно выполнить утепление. Доски заменяют фанерой, ДСП. Возможет вариант изготовления опалубки из листового металла, но это очень дорого.

Внутреннюю поверхность из дерева, фанеры или ДСП покрывают полиэтиленовой пленкой (или другим гидроизоляционным материалом). Это необходимо для предотвращения протекания цементного молочка через щиты опалубки.

После монтажа формы для заливки приступают к изготовлению арматурных каркасов. Армирование выполняется так же, как и для обычного ленточного фундамента. Рабочие стержни располагают горизонтально, для их соединения между собой используют поперечные вертикальные и горизонтальные хомуты. Арматурный каркас сваривают или связывают с выпусками из столбчатой части.

Далее заливают ленту бетоном. Рекомендуется использовать смесь классов В15—В22,5 (марок М200—М300). Бетон можно изготовить самостоятельно или заказать на заводе. Второй вариант предпочтителен. Работы по заливке выполняют за один раз. При перерывах появляются швы — ослабленные места, по которым позже пойдут трещины. Если есть острая необходимость остановить работы, стык старого бетона и свежего делают горизонтально. Вертикальные швы не допускаются.

После заливки бетон уплотняют вибрированием или штыкованием. Нужно удалить лишний воздух и предотвратить появление пустот. Демонтировать опалубку можно только после набора бетоном 70% прочности. Сроки зависят от погодных условий. При среднесуточной температуре +20°С и нормальной влажности на это уйдет 1—2 недели. Полную прочность фундамент наберет через 28 дней.

Во время застывания требуется смачивать бетон водой. Это предотвращает появление усадочных трещин. Увлажнение проводят каждые 2—3 часа в течение недели.

После снятия опалубки укладывают горизонтальную гидроизоляцию. Она нужна для защиты от разрушения разных по свойствам материалов в месте стыка (например, фундамент из бетона и стены из дерева). Для изоляции используют рулонный материал в два слоя: рубероид, линокром, гидроизол. Завершающим этапом становится обратная засыпка.